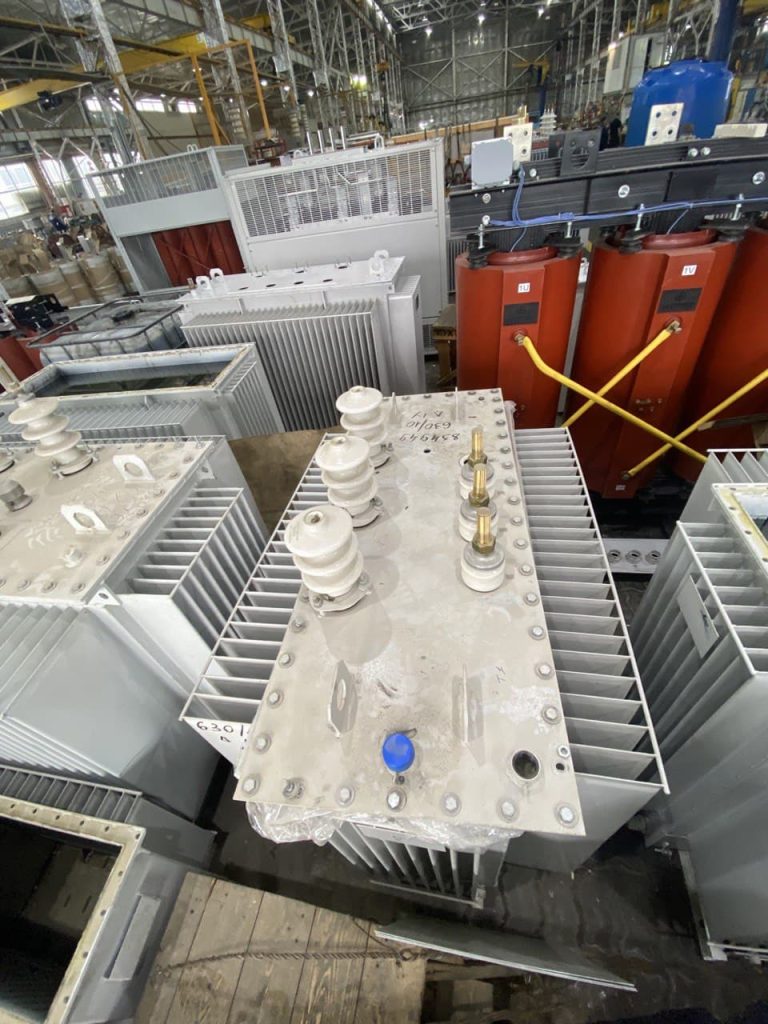

АО «ЭЛЕКТРОЩИТ» производит следующий ряд услуг по ремонту трансформаторов напряжением до 20 кВ мощностью до 2500 кВА:

- капитальный ремонт;

- техническое обслуживание;

- профилактические работы;

- инженерное сопровождение;

- поставку новых трансформаторов;

- диагностику на месте;

- доставку.

АО «ЭЛЕКТРОЩИТ» имеет собственный технически оснащенный производственный комплекс, передовую технологию производства и ремонта трансформаторов, многолетний опыт высококвалифицированных инженеров, современное оборудование.

При ремонте используются качественные запасные части проверенных поставщиков, которые позволяют решать задачи любой сложности в короткие сроки. Знание оборудования и условий его работы, изучение потребностей каждого заказчика позволят менеджерам нашего предприятия найти оптимальные способы взаимовыгодного сотрудничества.

Перечень проводимых работ при ремонте трансформаторов:

- ремонт активной части;

- ремонт обмоток;

- ремонт магнитопровода;

- замена переключателя ПБВ;

- ремонт бака;

- ремонт расширителя;

- ремонт крышки;

- ремонт вводов (замена уплотнителей);

- устранение течи масла;

- обработка трансформаторного масла;

- сборка трансформаторов;

- проведение приемосдаточных испытаний в полном объеме с составлением протокола испытания силового трансформатора.

- поставка новых трансформаторов взамен устаревших, в случае нерентабельности их восстановления.

Возможен выезд специалиста к Заказчику.

Ремонт активной части

Подъем активной части начинают после слива масла из бака трансформатора. Слив осуществляют при открытом отверстии в крышке. После того как уровень масла опустится ниже рамы трансформатора, отвинчивают болты крышки и вместе с гайками и шайбами складывают их в отдельную емкость. После этого, если крышка не связана с активной частью, отсоединяют отводы от контактных зажимов вводов и шарнирную часть привода переключателя. Если крышка связана с активной частью, отсоединения переключателя не требуется.

Подняв активную часть трансформатора, осматривают ее. Обычно на магнитопроводе и обмотках обнаруживают осадки грязи и продуктов разложения масла. Для их удаления магнитопровод и обмотки промывают струей теплого масла под небольшим давлением над баком. Твердые парафиновые отложения счищают плотными тряпками или мягкими кистями, смоченными в бензине. Внимательно осматривают обмотки; подгоревшие или почерневшие места указывают на наличие междувитковых замыканий обмоток или пробоев на корпус. Мегомметром на 1 кВ проверяют отсутствие обрывов и качество изоляции обмоток низкого и высокого напряжений на корпус и между обмотками.

В активной части проверяют надежность контактов концов обмотки с выводами, места паек, изоляцию шпилек магнитопровода. При внешнем осмотре обращают внимание на состояние переключателей, бака, расширителя, соединительных трубопроводов и уплотнений, изоляторов выводов и их армировку.

Разобрав активную часть, тщательно осматривают каждую деталь. Все обнаруженные дефекты фиксируют в дефектационной карте стандартного образца. При дефектации устаревших конструкций с поврежденными обмотками, сведения о которых отсутствуют в типовых альбомах, снимают эскизы обмоток и выводов для изготовления новых.

Ремонт обмоток

Ремонт обмоток обычно сводится к замене поврежденной изоляции проводов, клиньев, прокладок и других изолирующих обмотку элементов. Для проводов прямоугольного профиля большого сечения ограничиваются заменой поврежденной витковой изоляции. Переизолировку провода небольших однослойных катушек часто выполняют вручную. Поврежденные многослойные и другие сложные по конструкции обмотки, выполненные из проводов мелких сечений, заменяют новыми.

При ремонте старую поврежденную изоляцию удаляют. Витки обмотки изолируют бумажной или тафтяной лентой в два слоя в полное перекрытие.

Для изготовления новых обмоток применяют обмоточные станки с моторным приводом, снабженные редуктором, счетчиком числа оборотов, приспособлением для натяжения и выравнивания провода, пусковым устройством, конусной вертушкой с обмоточным проводом, тормозным устройством и шаблоном, придающим катушке нужные размеры и форму. Способ изготовления катушек зависит от конструкции и типа обмоток.

Ремонт магнитопровода

Разбирают магнитопровод в следующем порядке: распаивают соединения катушек и выводов; снимают болты или шпильки, стягивающие верхнее ярмо; расшихтовывают его; обвязывают концы стержней сердечника таким образом, чтобы они не расходились веером и не портили изоляции катушек; снимают катушки. Если потребуется для ремонта, расшихтовывают весь магнитопровод.

Пластины стали для магнитопровода трансформатора не должны иметь заусенцев, отверстия в стали для стяжных шпилек выполняют только штампом. Для восстановления изоляции стяжной шпильки применяют бакелитовые или бумажно-бакелитовые трубки заводского изготовления

Замена переключателя ПБВ

Частыми повреждениями переключателей ПБВ являются оплавления и подгорания контактных поверхностей. При значительных оплавлениях и полном выгорании контактов переключатель заменяют новым.

Ремонт переключателей сводится к чистке их контактов и проверке работы путем перевода их из одного положения в другое по всем ступеням переключения. Иногда на контактных поверхностях переключателей образуется очень стойкая и твердая тончайшая пленка продуктов разложения масла. Эта пленка в значительной мере увеличивает переходное сопротивление в контактах, что и приводит к неправильным результатам измерения сопротивления обмоток постоянного тока, создающим ложное представление об их исправности. При таком состоянии контактирующих поверхностей переключателей отмечается большой разброс результатов измерений. В этом случае проводят измерения самих обмоток без переключателей, для того чтобы убедиться в исправности обмоток и неисправности контактов переключателя. Пленку, создающую большое переходное сопротивление, удаляют ветошью, смоченной трихлорэтиленом или ацетоном, не прибегая к очистке даже самой тонкой наждачной бумагой. Другие неполадки в работе переключателей наблюдаются только вследствие неправильной регулировки головки привода из-за неточной установки конусной шайбы.

Ремонт бака

Перед началом ремонта пустой бак очищают от осадков и грязи, промывают, а затем ополаскивают теплым маслом и проверяют исправность работы спускного крана. Отмеченные места течи масла предварительно тщательно очищают от масла и краски, постепенно просушивают их газовой горелкой или паяльной лампой и заваривают газовой горелкой.

Заменяют уплотнительную резину по периметру рамы бака трансформатора.

Ремонт расширителя

Ремонт расширителя ограничивают промывкой маслом. Иногда возникает необходимость очистить его внутреннюю поверхность от ржавчины.

Ржавчину можно обнаружить при постукивании деревянным молотком по поверхности расширителя по характерному шуму, издаваемому осыпающейся ржавчиной. При этом в местах глубокого ржавления сталь проламывается и такой расширитель подлежит замене. Для очистки ржавчины в расширителе, как правило, вырезают днище либо делают постоянный лаз в виде заглушки на прокладках. Очистив ржавчину с внутренней поверхности, расширитель протирают ветошью, смоченной бензином, и после полного высыхания покрывают лаком или эмалью с последующей просушкой. Днище, обработанное таким же способом, приваривают на прежнее место, затем внутреннюю поверхность расширителя вторично покрывают лаком. Отлакированный расширитель высушивают в печи при температуре 85 — 90 °С в течение 6 — 12 ч.

Ремонт предохранительной (выхлопной) трубы сводится к очистке внутренней поверхности дыхательной пробки и верхней части колена от ржавчины с последующим покрытием лаком и замене стекла диафрагмы. Способ очистки тот же, что и при ремонте расширителя.

Ремонт крышки

Крышка трансформатора с внутренней стороны часто покрывается ржавчиной, которая, осыпаясь, портит качество масла. После удаления ржавчины крышку покрывают антиконденсационной эмалью. Эмаль наносят на горизонтально лежащую крышку кистью в два слоя. В качестве растворителя применяют бензол или толуол. После 20-минутной выдержки крышку просушивают в сушильном шкафу в течение 30 мин или на открытом воздухе в течение 4 — 6 ч. Работа с этой эмалью требует строгого соблюдения правил пожарной безопасности. Хранят эмаль в герметически закрытой таре.

Ремонт вводов

Основные поломки вводов следующие:

— трещины и сколы изоляторов, некачественные уплотнения, срыв резьбы контактного зажима при неправильном навинчивании и затягивании гаек.

При значительных сколах и трещинах ввод заменяется новым.

— срыв резьбы на токоведущих стержнях и нарушение армировочной замазки устраняют путем переармировки фарфоровых изоляторов, изготовления и установки новых токоведущих стержней взамен испорченных, склейки изоляторов или замены выводов новыми.

На новый стержень, изготовленный по размерам заменяемого, навинчивают стальной колпак и закрепляют его контргайкой.

— течь через уплотнительные шайбы под изоляторами, уплотнительные кольца над изоляторами.

Замена уплотнительных деталей.

Устранение течи масла

Для определения места течи загрязненные поверхности трансформатора очищают от следов масла ацетоном или бензином и устанавливают тщательное наблюдение за возможными местами течи.

Течи в сварных швах и трещинах бака трансформатора устраняют электродуговой сваркой. Ток при сварке выбирают в зависимости от толщины свариваемого металла от 100 до 180 А. При устранении течи через имеющиеся на баке участки из маломагнитной стали применяются электроды типа ЭА-2 по ГОСТ 10052-75 либо другие типы электродов, применяемых для сварки нержавеющих сталей.

Во избежание воспламенения промасленной изоляции перед проведением сварочных работ трансформатор заполняют маслом таким образом, чтобы место сварки было ниже уровня масла в трансформаторе не менее чем на 50 мм. Для того чтобы исключить поступление масла через имеющиеся неплотности, во время сварки герметизируют трансформатор от окружающей среды и создают в нем небольшое разрежение до прекращения течи масла.

Обработка трансформаторного масла

От качества трансформаторного масла зависят надежность и длительность работы трансформатора.

Обработка трансформаторного масла производится в четырех направлениях:

- сушка от излишков воды;

- удаление растворенных газов;

- фильтрация взвешенных твердых частиц;

- восстановление физико-химических параметров.

Сборка трансформаторов

После того как отремонтированы все детали, приступают к сборке трансформатора. На стержни магнитопровода насаживают отремонтированные обмотки: сначала НН, затем ВН. Обмотки расклинивают на стержнях и между собой.

Полностью собранную выемную часть трансформатора сушат, так как она имеет много изоляционных деталей, которые в процессе ремонта могли увлажниться. Существует несколько методов сушки выемной части трансформаторов, но наиболее распространенным в ремонтной практике является способ индукционного нагрева.

После сборки и установки выемной части в бак приступают к присоединению отводов от обмоток к фарфоровым выводам (если выводы в кожухе, а не в крышке трансформатора), установке подкрышечного уплотнения и крышки трансформатора на место. До установки крышки надежно присоединяют все отводы обмоток к фарфоровым выводам. Установив выемную часть на место, крышку укрепляют болтами, равномерно затягивая их по всему периметру. Собранный трансформатор заливают маслом через отверстие в крышке.

Проведение приемосдаточных испытаний в полном объеме с составлением протокола испытания силового трансформатора

Все трансформаторы, прошедшие ремонт, подвергают контрольным испытаниям в соответствии с установленными нормами.

Целью испытаний является проверка качества ремонта, правильности сборки и соответствии технических характеристик собранного трансформатора требованиям стандарта.

В процессе ремонта и сборки отдельных частей трансформатора проводят промежуточные испытания, по которым судят о качестве ремонта.

После капитального ремонта трансформаторов с заменой обмоток проводят химический анализ и проверяют электрическую прочность трансформаторного масла, испытывают повышенным напряжением переменного тока, определяют потери тока холостого хода, проверяют группы соединений и коэффициент трансформации, измеряют омическое сопротивление обмоток, сопротивление изоляции обмоток, сопротивление обмоток постоянному току, изоляцию стяжных болтов и ярмовых балок, характеристики изоляции масляных трансформаторов, потери и напряжение короткого замыкания, проводят испытание бака на отсутствие течи и просасывание масла, на нагрев, динамическую и термическую устойчивость при внезапных коротких замыканиях, проверяют также величину давления контактов переключателя.

Измерения характеристик изоляции производят при температуре изоляции не ниже 10 °С не ранее чем через 12 ч после окончания заливки маслом. Если температура масла ниже 10 °С, то для изменения характеристик изоляции трансформатор должен быть нагрет.

Трансформаторы испытывают в собранном виде с установленными на них деталями и узлами, которые могут оказать влияние на результаты испытаний. Все полученные результаты заносят в паспорт трансформатора. После капитального ремонта без смены обмоток допускается не определять ток холостого хода, не проверять группы соединений и коэффициенты трансформации.

Для трансформаторов мощностью до 630 кВА включительно (без смены обмоток) количество испытаний сводят к минимуму и ограничиваются измерением сопротивления изоляции, испытанием повышенным напряжением, анализом и испытанием масла.